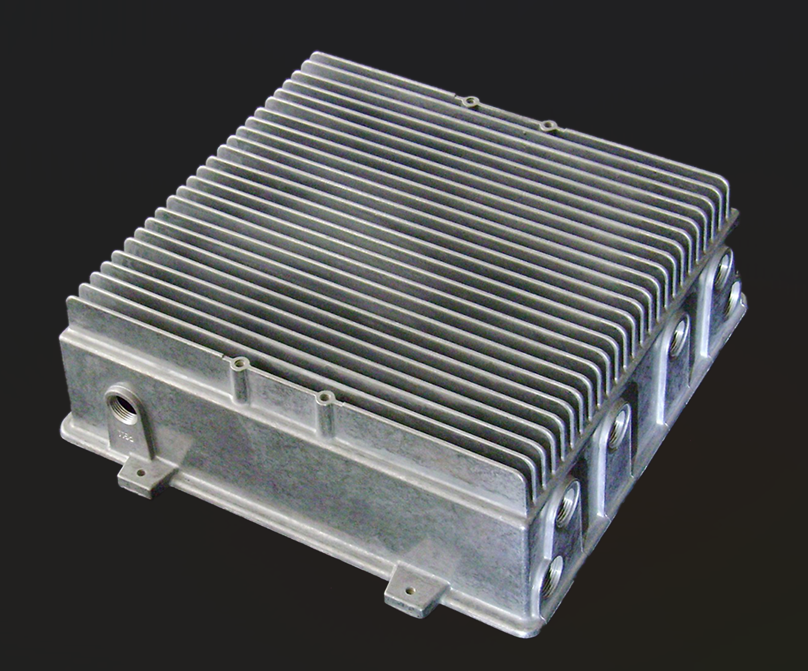

هیت سینک دایکاست KINGRUN از فرآیند ریختهگری تحت فشار محفظه سرد استفاده میکند که به یک حوضچه فلز مذاب برای تغذیه قالب متکی است. یک پیستون پنوماتیکی یا هیدرولیکی، فلز مذاب را به داخل قالب فشار میدهد.هیت سینکهای دایکاست KINGRUNدر درجه اول با استفاده از آلیاژهای پایه آلومینیوم A356، A380، ADC14 ساخته میشوند.

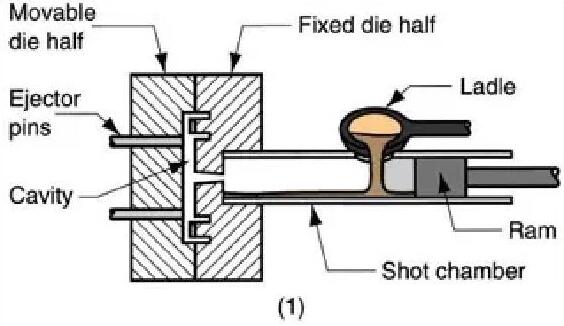

در فرآیند تولید هیت سینک دایکاست، دو نیمه قالب در فرآیند ریختهگری دایکاست مورد نیاز است. یک نیمه "نیمه پوشش قالب" و دیگری "نیمه پران قالب" نامیده میشود. یک خط جدایش در قسمتی که دو نیمه قالب به هم میرسند، ایجاد میشود. قالب به گونهای طراحی شده است که قطعه ریختهگری شده نهایی از نیمه پوشش قالب جدا شده و با باز شدن قالب در نیمه پران باقی بماند. نیمه پران حاوی پینهای پران است تا قطعه ریختهگری شده را از نیمه پران قالب بیرون بکشد. به منظور جلوگیری از آسیب به قطعه ریختهگری، یک صفحه پین پران با دقت تمام پینها را همزمان و با نیروی یکسان از قالب پران بیرون میراند. صفحه پین پران همچنین پس از بیرون آوردن قطعه ریختهگری، پینها را جمع میکند تا برای تزریق بعدی آماده شود.

زمینه کاربرد هیت سینک

هیت سینکهای دایکاست فشار بالا، گزینهای مقرون به صرفه برای کاربردهای با حجم بالا هستند که به وزن حساس هستند و به کیفیت سطح ظاهری برتر یا هندسههای پیچیده نیاز دارند که در غیر این صورت با روشهای جایگزین تولید هیت سینک قابل دستیابی نیستند. هیت سینکهای دایکاست تقریباً به شکل نهایی تولید میشوند، به مونتاژ یا ماشینکاری اضافی نیاز ندارند یا نیاز کمی دارند و میتوانند از نظر پیچیدگی متفاوت باشند. هیت سینکهای دایکاست در موارد زیر محبوب هستند:خودرووارتباطات از راه دور 5Gبه دلیل نیازهای منحصر به فرد به شکل و وزن و همچنین نیازهای تولید با حجم بالا، در بازارها حضور دارند.

فرآیند ریختهگری هیت سینک دایکاست

مراحل معمول در فرآیند ریختهگری تحت فشار KINGRUN به شرح زیر است:

• قالب/قالب قالب را ایجاد کنید

• قالب را روغن کاری کنید

• قالب را با فلز مذاب پر کنید

• بیرون زدن از پوشش قالب تا نیمه

• تکان خوردن از نیمه قالب پران

• برش و سپس آسیاب کردن مواد اضافی

• پوشش پودری، رنگآمیزی یا آنودایز کردن هیت سینک دایکست

زمان ارسال: ۱۵ ژوئن ۲۰۲۳